一、什么是分离膜:

具有选择性分离功能的过滤材料。

二、什么是膜分离技术:

利用膜的选择性分离特征达到浓缩、澄清、分级、纯化等目的之化工单元技术。

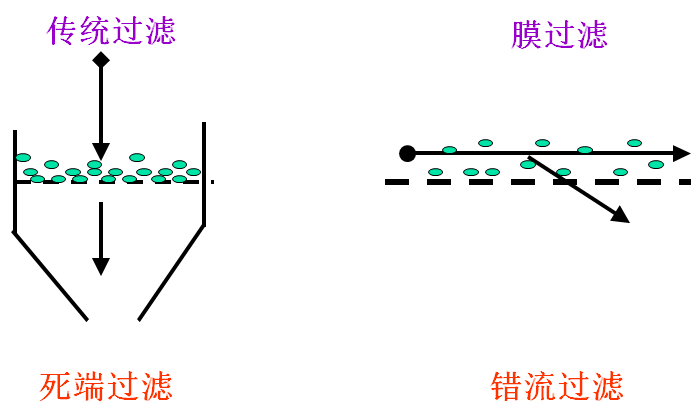

三、膜分离法:

以半透膜为分离介质,以外界能量为推动力,凭借多组分流体中各组分在膜内传质速度的差异,对物质进行分离、分级、提纯和富集的方法。

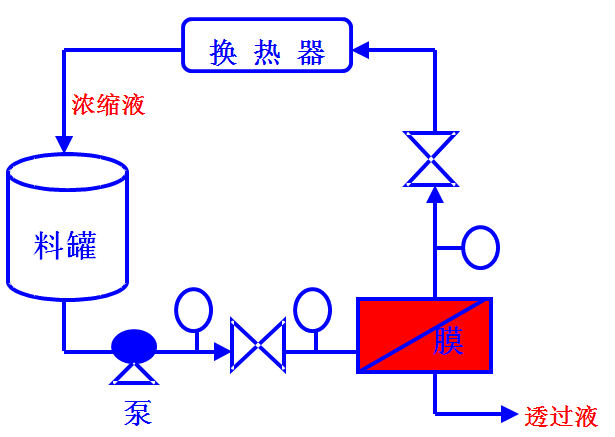

四、膜过滤于传统过滤的差别:

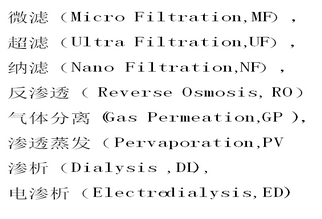

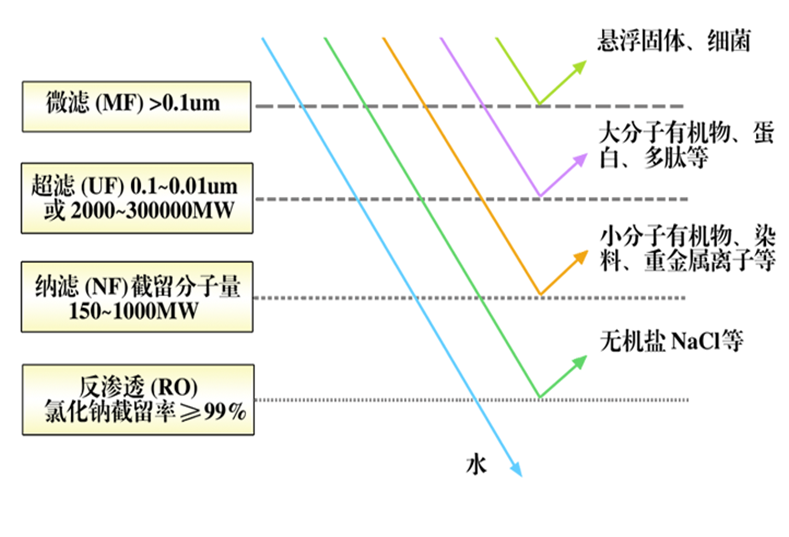

五、膜分离方法分类:

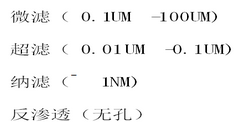

六、按孔径划分的膜类型:

七、膜分离与物质对应关系:

八、微滤膜特点:

截留大小在0.1UM以上的物质 ;

通常作为物料的除菌及澄清过滤;也常作为超滤、纳滤、反渗透的预过滤

通量大、运行成本低

九、超滤膜特点:

截留分子量在1000--200000MWCO之间的可溶性分子;

常用于蛋白质、细菌等大分子物质的去除和浓缩;

生化、医药、天然产物等产品的分级。

十、纳滤膜特点:

截留孔径约在1纳米;

用于从溶液中脱除一价无机盐和水;

用于分子量在100以上有机物的浓缩;

允许一价盐的透过减低了渗透压,因此操作压力低,能量非常节省。

十一、反渗透膜的特点:

除了水分子可以透过膜外,其他分子及离子都被膜截留;

最常用于纯水的制备;

是离子交换的最佳替代技术;

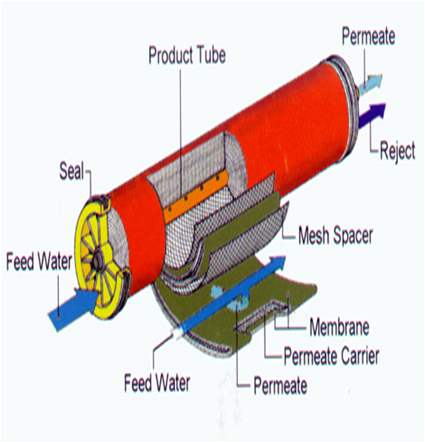

十二、卷式纳滤膜的内部结构及优缺点:

十三、管式膜组件的内部结构及优缺点:

十四、膜分离的优点:

在常温下进行 :有效成分损失极少,特别适用于热敏性物质,如抗生素等医药、果汁、酶、蛋白的分离 与浓缩;

无相态变化:保持原 的风味,能耗极低,其费用约为蒸发浓缩或冷冻浓缩的1/3-1/8

无化学变化:典型的物理分离过程,不用化学试剂和添加剂,产品不受污染

选择性好:可在分子级内进行物质分离,具有普遍滤材无法取代的卓越性能

适应性强:处理规模可大可小,可以连续也可以间隙进行,工艺简单,操作方便,易于自动化

十五、膜 污 染:

定义:固体或溶质在膜面或膜孔内吸附、沉积造成膜孔径变小或堵塞,使膜通量变小与分离性能恶化的 暂时性不可逆变化的现象。此时,必须停止操作,对膜系统进行清洗,恢复膜组件分离性能。

分类:就其污染点不同,可分为内、外污染 。

内污染:溶质在浓缩时结晶或沉淀在膜孔内使之发生阻塞,导致膜的有效孔隙率下降。

外污染:某些固体成分在膜面的吸附与沉降。

十六、污染源:

包括有机类、无机类及微生物

有机类污染:蛋白质、脂肪类、多肽、多糖等大分子

无机类污染:钙、钡的碳酸盐、硫酸盐、硅酸盐结垢物

微生物污染:细菌粘附于膜表面形成菌群,这些菌群的分泌物有利于其它有机物粘附而形成菌膜。

十七、影响膜污染的因素:

水力学参数:

流动速度:高流速会减少膜污染。

流动方式:在流体的湍流或横切流的高剪切力作用下,流体可以从不同方向连续冲刷膜面而带走膜 面已存在的比较疏松的污染物。

膜的性质:

膜材质:膜材料的分子结构;

膜的形态:膜表面孔隙率、孔径分布等。

膜表面性质:表面电荷与张力、粗糙度、亲疏水性。

料液的性质:料液中各组分的物理、化学性质。如粘度、浓度、pH值、粒子或溶质大小和分子结构、 形态及共存离子等。

清洗时机:膜通量下降到一定就要清洗。

清洗效果:用水通量恢复率与污层阻力去除率来表征。

十八、影响清洗的因素:

时间:不同体系的运行时间不同

温度:高温有利

药品:清洗剂的种类、适宜的浓度、pH值及离子强度。

跨膜压差:压差不利于污物去除。

十九、膜的清洗:

清洗方法:物理清洗、化学清洗、生物清洗

物理清洗:利用机械作用,比如注水正、反冲洗,气液混合冲洗法等。 物理清洗方法仅可能使膜的透水 性得到一定程度恢复。

化学清洗:使用化学清洗剂(酸、碱、表面活性剂、络合剂等)

生物清洗:使用含酶清洗剂。

二十、选择分离膜的原则:

适宜考虑膜技术的分离过程:

稀溶液的浓缩,尤其适用于热敏性物质;

欲分离的两种物质的分子量最少相差10倍以上;

有机分子与无机盐的分离。

不宜采用膜技术的分离过程

具有相似分子量的化合物的分离

渗透压较高的低分子物质的高倍浓缩

欲达到非常高的含固量的分离浓缩过程

二十一、膜分离的应用领域:

几乎涉及化工、制药、医疗、电子、能源、冶金、生物、食品、饮料、石油、环保等所有分离领域。